Exemples d'applications pour la production en petites séries

-

Par

Marie-Christine Flibotte

le

25 avril 2025

-

Applications industrielles

De plus en plus de manufacturiers utilisent l'impression 3D, notamment pour la production en petites séries. Depuis quelques années déjà, l’impression 3D industrielle enregistre effectivement une croissance soutenue. Les prévisions futures sont positives, et ce, quel que soit le secteur d’activités. Les raisons sont simples et reposent, entre autres, sur les possibilités de concevoir des pièces au-delà du prototypage, c'est-à-dire des pièces de production complexes, de produire à faible volume de façon économique et « à la demande » ou encore de valider rapidement des concepts.

Découvrez à travers des exemples concrets de projets réalisés chez Solaxis comment la fabrication additive se prête à la production en petites séries dans différentes industries.

- Exemples de production en petite série dans le secteur du transport

- Exemples de fabrication en petites séries dans l’industrie aéronautique

- Exemples de fabrication en petites séries dans les secteurs industriels

Exemples de production en petite série dans le secteur du transport

Voyons comment la fabrication en petites séries peut être utile dans le secteur du transport.

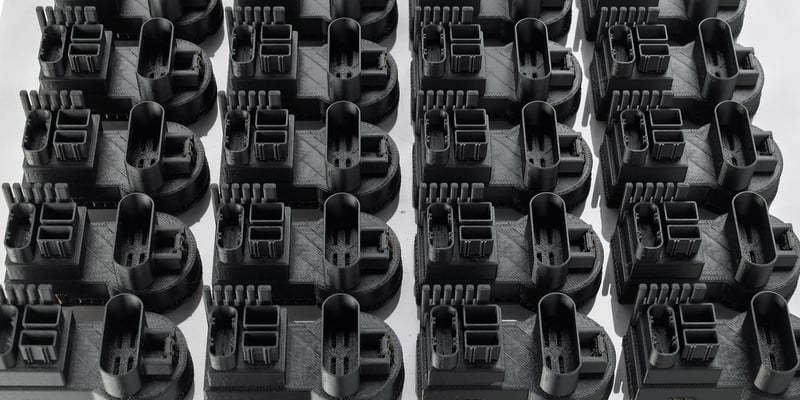

Boîtiers protecteurs de commutateur électrique

L’impression 3D industrielle est l’approche de choix lorsqu’il s’agit de produire rapidement des « lots à la demande » et de répondre à divers enjeux techniques (géométrie complexe, robustesse, durabilité).

Voici un exemple dans l’industrie ferroviaire s’inscrivant parfaitement dans ce contexte. Le client devait concevoir des boîtiers de commutateur électrique de locomotive. Les technologies de fabrication additive chez Solaxis ont permis d’adresser les nombreux défis de ce projet de courtes séries.

- Courts délais requis pour répondre rapidement à des enjeux de sécurité : en 12 jours ouvrables seulement, le client a pu recevoir son premier lot de 100 pièces.

- Petit volume de production : le client avait besoin de ±100 pièces pour débuter. L’investissement dans un outillage n’était donc pas justifié.

- Pièce de géométrie complexe, avec des cavités et renforts : en raison de la géométrie particulière de la pièce, l’usinage n’était pas une solution viable d’un point de vue économique.

- Pièces de production à usage final, nécessitant robustesse et qualité : la solution proposée par Solaxis via des technologies d’impression 3D industrielle (impression par SLS et post-traitement de teinture à pénétration profonde) combinées à un matériau éprouvé pour les applications industrielles (Nylon PA 11) a permis au client d’obtenir des pièces durables et pouvant être soumises à des manipulations fréquentes.

Protecteurs pour cadenassage

Voyons un autre exemple dans le transport électrique où l’impression 3D a été la solution retenue pour la fabrication de divers protecteurs pour du cadenassage. L’objectif du client était de verrouiller l’accès aux batteries, fusibles et différentes composantes comportant des risques lors de la maintenance d’équipements. Par exemple : bornes de branchement, bornes de batteries, etc.

Notons ici les principales raisons pour lesquelles les procédés de Solaxis en fabrication additive furent une solution bien adaptée à ce projet.

- Petit volume de production requis : la quantité de cadenas est restreinte, car c’est lié directement avec le nombre de machines à verrouiller dans l’usine. L’investissement dans un outillage n’était alors pas justifié.

- Pièces au design très personnalisé : il n’y a pas de cadenas déjà existants pour les machines actuelles du client. La conception de chaque pièce de cadenassage était personnalisée à chaque composante à verrouiller.

- Besoin de pièces non conductives : les thermoplastiques durables employés permettent de ne pas conduire le courant électrique.

- Repérage facile : les pièces ont été teintes en rouge, par notre procédé automatisé de coloration robuste et répétable, afin d’en faciliter le repérage.

- Identification et traçabilité : le numéro de la pièce a été intégré directement dans le design et l’impression. L’identification était nécessaire pour indiquer l’endroit de la pièce. L'identification est aussi utilisée pour les références dans le manuel de maintenance. Elle permet également un meilleur suivi dans le cas de modifications et révisions des pièces.

Pré-production : couvercles de protection de panneaux de contrôle de véhicules spécialisés

L’étape de pré-production est définie comme la passerelle entre le prototypage rapide et la production de masse. Dans ce contexte, la fabrication en petite série par impression 3D trouve tout son sens.

Voyons un exemple de projet de pré-production réalisé par Solaxis, ayant permis de faire correspondre les prototypes de production et fonctionnels avec le produit fini. Nous visions à développer et concevoir des couvercles destinés à protéger le panneau de contrôle de véhicules spécialisés. La pièce présentait de nombreuses ouvertures pour des composantes électroniques et autres, et le client devait s’assurer que tout était bien positionné. Nos technologies d’impression 3D industrielle ont permis de répondre à de nombreux enjeux :

- Validation de design : tests pour fit, validation de la précision, dimensions et positionnement avant la fabrication du moule.

- Facilité d’assemblage.

- Pré-production : Après la phase de prototypage, une vingtaine de pièces a été produites pour la phase « beta », pour que notre client puisse livrer à son propre client quelques pièces pour les essais finaux. Cela a permis d’effectuer une phase intensive d’essais avant une production à volume plus conséquent. Suivant les résultats obtenus, des modifications peuvent aisément être apportées à la pièce - aucun moule ou outillage n’étant requis – ou une production à plus grand volume peut être lancée en toute confiance.

- Cette approche a permis d’imprimer rapidement des pièces pour les essais finaux tout en limitant les coûts.

Exemples de fabrication en petites séries dans l’industrie aéronautique

Découvrez des exemples de projets de fabrication en petites séries dans l’industrie aéronautique.

Conduits de ventilation

La fabrication en petite série se prête parfaitement à l’industrie aéronautique, avec un fourniseur de service ayant les certifications requises, bien sûr. Outre l’enjeu de répétabilité, les pièces fabriquées pour ce secteur présentent de nombreux défis. Prenons le cas d’un projet de développement de conduits de ventilation à géométrie complexe. Nos technologies et notre expertise ont permis :

- D’employer un matériau répondant aux normes FST (feu, flamme, toxicité), soit l’ULTEM 9085 certified grade dans ce cas-ci.

- De concevoir une pièce de qualité ou encore de s’affranchir des enjeux techniques comme la géométrie en optimisant le fichier CAO.

- D’améliorer la durabilité, les performances ou encore les propriétés de surface de la pièce par des étapes de post-production. À titre d’exemple, une finition primer-ready a été appliquée pour assurer l’étanchéité du conduit de ventilation (non montré sur l'image).

- De produire des pièces « finales » répondant aux normes AS 9100, NIAR et FAA.

- De fabriquer à faible volume (100 unités / an) tout en réduisant les coûts.

- De réduire les délais de fabrication comparativement aux méthodes courantes comme l’usinage ou le moulage par injection. L’impression 3D industrielle ne nécessite pas la fabrication d’outillage. De plus, le nombre de composantes étant réduit avec la consolidation des pièces, les étapes d’assemblage sont en partie éliminées. Bien entendu, ces avantages ont également un impact sur les investissements matériels ou humains, qui sont réduits.

Pièces pour simulateurs de vol

Cet exemple concret fait référence à l’impression 3D en courte série de pièces pour les simulateurs de vol. En effet, différentes composantes destinées à cette industrie peuvent être produites en raison du volume de production limité et des composantes d'habillage qui ont souvent un design personnalisé.

Dans le cas de cette pièce, nos technologies de fabrication additive combinées à notre savoir-faire nous ont permis de répondre aux enjeux suivants :

- Précision requise pour l’assemblage des pièces.

- Répétabilité.

- Qualité des composantes comprenant une finition conforme aux standards aéronautiques.

- Production rapide en petites séries selon les besoins spécifiques du client et avec des délais de livraison imposés avec multiples dates de relâche pour respecter son horaire de production.

Exemples de fabrication en petites séries dans les secteurs industriels : pièces complexes et hautement spécialisées

Les exigences sont nombreuses dans le cas de la conception de pièces complexes et spécialisées. Les préhenseurs robotiques (mains robotisées) représentent souvent un bon exemple bien adapté pour une production en petites séries (10-100 pièces). Voici deux exemples concrets de projets que nos technologies d’impression 3D industrielle nous ont permis de répondre.

Main robotique pour une ligne de production : légèreté et robustesse

Le client désirait obtenir une main de robot légère et résistante, afin de réduire la charge utile (payload) imposée au robot lors de ses déplacements. Notre équipe d’experts et nos technologies ont permis de :

- Opter pour un matériau en thermoplastique léger et robuste facilitant la préhension des pièces dans le moule, offrant une flexibilité en termes de design et assurant la durabilité. En effet, si le préhenseur était en métal, cela pourrait endommager le moule.

- Réduire le poids de la pièce.

- Diminuer le nombre de pièces de l'assemblage (22 composantes à 5 seulement) et par effet systémique réduire le temps d’assemblage, ainsi qu’améliorer la flexibilité en termes de mouvement ou de cinématique.

- Dans ce cas particulier, le préhenseur imprimé sert de tampon. Ainsi, en cas de dysfonctionnement du robot, c’est le préhenseur qui prendra le choc au lieu du moule. Son remplacement est largement moins onéreux que celui du moule.

Main robotique pour une ligne de production : précision et absence d’assemblage

La main de robot devait avoir la capacité d’agripper les pièces dans le moule, et ce, peu importe leur géométrie ou leurs restrictions dimensionnelles. La fabrication additive a permis de :

- Réduire le poids de façon considérable, avec une solution hybride en combinant aluminium (usinage traditionnel) et thermoplastique (impression 3D).

- Allier précision et liberté de conception pour assurer la préhension des pièces tout en s’affranchissant des contraintes physiques liées au moule. La zone de succion est générée par le gripper lui-même (pas de connexion, pas de ventouse). Les pièces sont aspirées directement par les petites parties en forme de « verseau ».

- Développer une main de robot en une seule pièce. Aucun assemblage n’a donc été requis.

La fabrication par impression 3D industrielle des petites séries est une approche de choix lorsqu’il s’agit de petites quantités, de recevoir des pièces à la demande et de valider des concepts ou encore des pièces présentant une certaine complexité géométrique et technique. Entre boîtiers de commutateur, conduits de ventilation, composantes pour simulateur de vol, pièces intérieures de véhicules et préhenseurs robotiques, les possibilités sont infinies. La fabrication en petites séries trouve donc sa place dans tous les secteurs d’activités.

Des questions sur la production en petites séries ? Aimeriez-vous valider si nos procédés peuvent être adaptés à la quantité dont vous avez besoin ? Notre équipe d’experts est là pour vous aider.